Conexões industriais são os meios utilizados para unir tubulações a outras tubulações e a equipamentos, como: trocadores de calor, vasos de pressão e válvulas – as válvulas também devem ser tratadas como equipamentos. Os principais tipos de conexões industriais são:

- Conexão roscada

- Conexão soldada

- Conexão flangeada

Existem outros tipos, entretanto, vamos falar dessas três que são as mais encontradas na indústria.

CONEXÃO ROSCADA

É o tipo de conexão mais simples e consiste em fazer uma rosca externa na ponta do tubo para encaixar a rosca interna em outro elemento de conexão. As conexões rosqueadas mais comuns entre dois tubos são soquetes e uniões. Para conexões em válvulas, filtros e outros elementos de linha, a conexão rosqueada é feita diretamente no corpo do elemento, que já possui roscas internas. Este tipo de conexão é recomendado para tubos de até duas polegadas, podendo existir conexões de até quatro polegadas. Sua principal vantagem é o baixo custo de instalação. Porém podem apresentar vazamentos se não for bem instalado, além de ser de difícil manutenção. Existem diversos padrões de rosca, sendo os mais comuns:

- NPT

- BSPT

- BSPP

CONEXÃO SOLDADA

Conexão soldada consiste na adição de material entre dois componentes para uni-los. Os tipos de solda mais comuns são:

- Solda de topo

Tipo de solda mais comum para ligação de tubos. Consiste na abertura de um chanfro ou [bisel] nas extremidades a serem conectadas e o preenchimento de solda “por cima”.

- Solda de encaixe

Este tipo de soldagem é mais comum em conexões entre tubos e elementos

de linha, como válvulas. Trata-se de "encaixar" o tubo no bocal ou junta

e preencher a solda com o ângulo de contato entre as peças. A principal

vantagem é a estanqueidade. Vazamentos são muito difíceis se a

solda for bem feita. O problema é a dificuldade de manutenção da linha,

pois exige o corte das soldas para qualquer desmontagem.

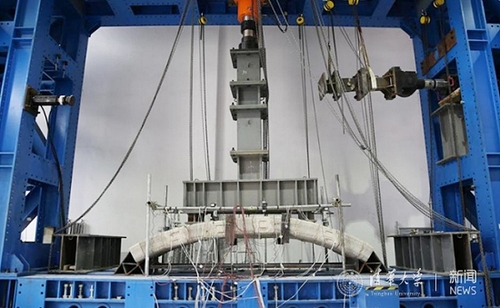

CONEXÃO FLANGEADA

Consiste em flanges, parafusos ou conexões, para a união entre as duas extremidades do flange e as juntas de vedação. Os flanges podem ser fixados ao tubo por soldagem de topo, no caso de flanges WN, por soldagem de soquete, no caso de SO e SW, ou conexões rosqueadas, para flanges rosqueados. Sua principal vantagem é a facilidade de manutenção e remoção dos componentes instalados na linha de produção. No entanto, eles podem ter vazamentos. Essas conexões devem ter um plano de manutenção e estar prontas para substituição da gaxeta. Os padrões de flange mais comuns são ASNI/ASME e DIN, que variam muito em tamanho.